課題解決事例

ナカムラマジックの強みは、金属と対話し技術に挑戦し続ける超精密加工の達人たちの創意にあります。

それが最も発揮されるのが金型技術であり、独自に培った多彩なノウハウは、 新たな市場創出をめざす様々な製品開発に役立ってきました。

その一例として、これまで対応した開発・量産化のストーリーの一部を紹介します。

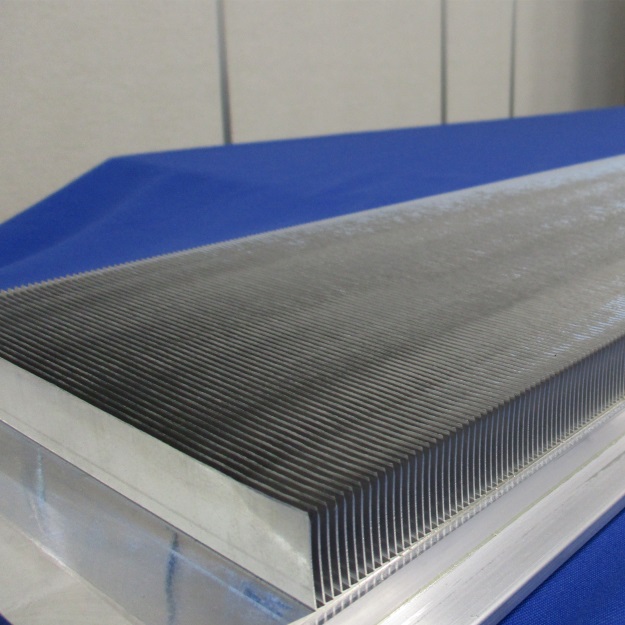

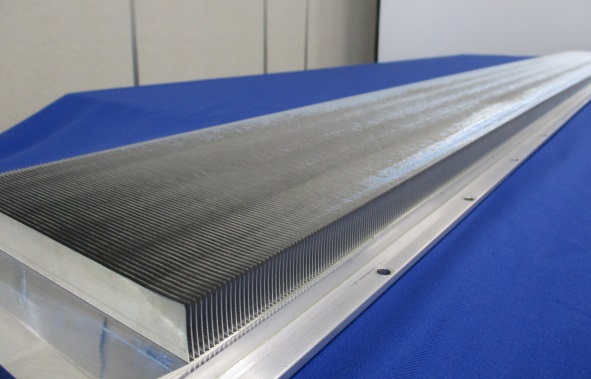

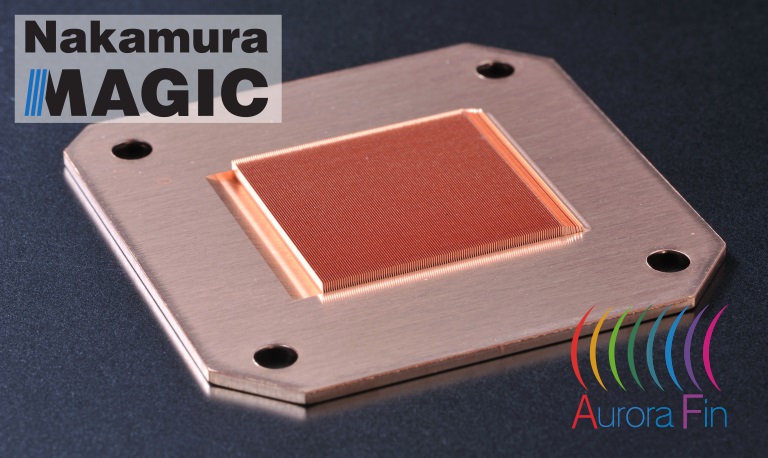

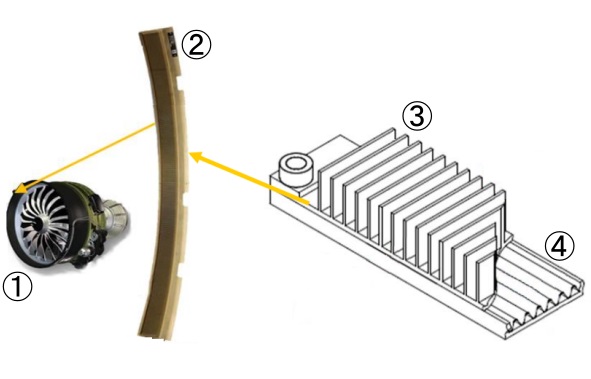

航空機熱制御システム用ヒートシンク

航空機用ヒートシンク部品の軽量化とコストダウンを支える

オーロラフィン工法を用いて、従来加工より製造コスト30%削減、CO2排出量74%削減を達成

顧客の課題

航空機用ジェットエンジンの次世代モデルは、軽量コンパクトで高効率な熱制御システムが求められている。そのような中、オイルクーラー熱交換器の循環油をジェットエンジンの吸気で冷却するため、冷却フィンの軽量化とコストダウンへの研究開発が始まった。従来技術では、エンジンオイル流路をコルゲートフィンで形成したケースに、切削加工によるフィンをロウ付けするといった複雑な形状で、現状の加工方法のままではフィン薄型化、狭ピッチ化ができず軽量化が困難であった。

従来の航空機エンジン用空冷熱交換システム

| ① | ジェットエンジン |

| ② | 熱交換器 |

| ③ | ヒートシンク(切削加工) |

| ④ | オイル流路(コルゲートフィン) |

※本研究開発は、中小企業庁による戦略的基盤技術高度化支援事業( 通称:サポイン ) の支援を受け、住友精密工業(株)との共同研究開発によるものです。

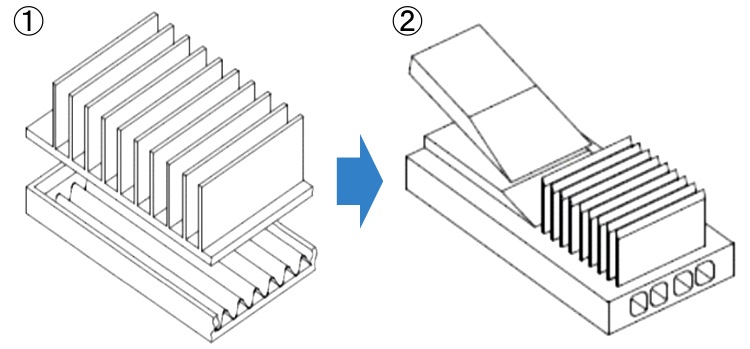

ナカムラマジックの提案

オイル流路を押出加工で形成した材料に直接フィンを形成するよう顧客から提案があった。そこで私たちは、アルミなどの金属板の表面に冷間プレスで冷却フィンを連続成形するために、独自技術である「オーロラフィン工法」を用いた専用加工機を開発した。オーロラフィン工法は切削など他の工法に比べ、フィンやフィン底面ベースの厚さを大幅に薄くできるのが特徴である。専用加工機を通しながら冷媒多穴管上の余白の無垢材部分を直接プレス成形するため、切り屑も出ず素早く加工が可能である。

①従来技術

⇒エンジンオイルの流路となるケース内に コルゲートフィンを収め、その上に空冷用のフィンを載せて一体にロウ付けする。

②新技術

⇒予めエンジンオイルの流路を構成した押出成形材料に、直接フィン形状を形成することでヒートシンクの一体成型を図る。

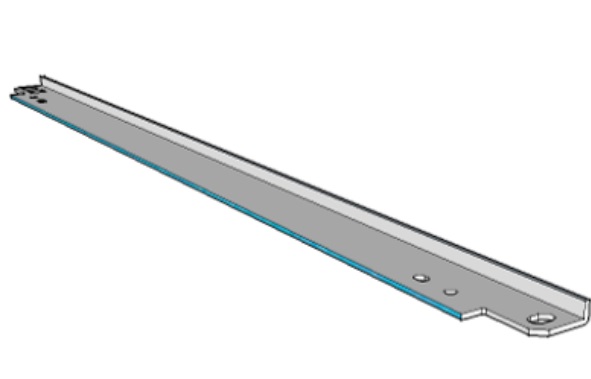

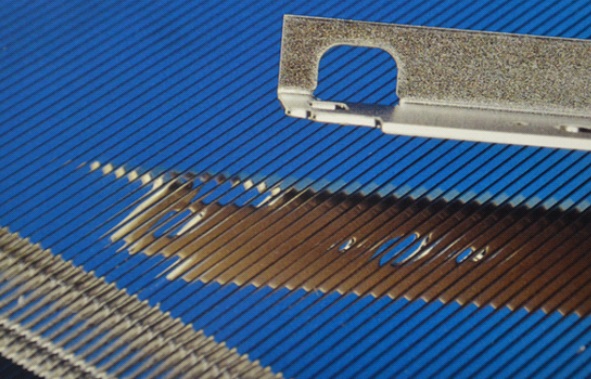

独自開発したオーロラフィン加工専用機。フィン間の幅を切削加工より狭められるため、多フィン化により冷却面積を増やせられる。現在、最大で板材長2.5メートルまでのフィン連続成形が可能。

解決できたこと

従来技術で用いた切削加工からオーロラフィン加工に切り替えることで、フィン重量35%軽量化、ヒートシンク製造コスト30%削減を実現。住友精密工業製のエンジン熱制御システムに採用された。

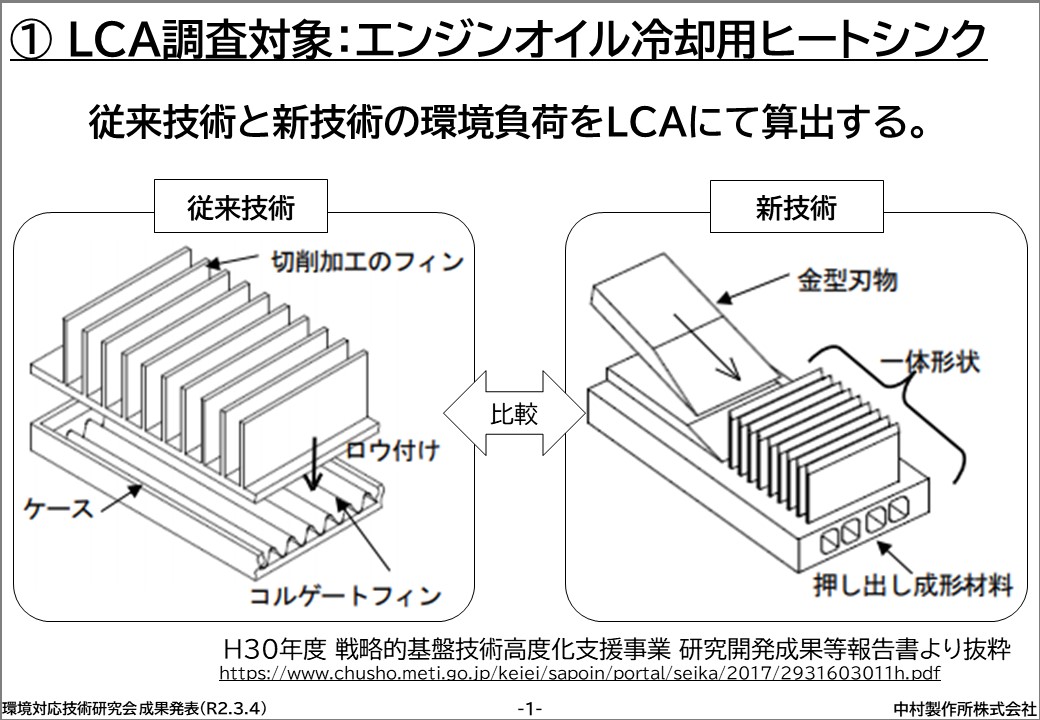

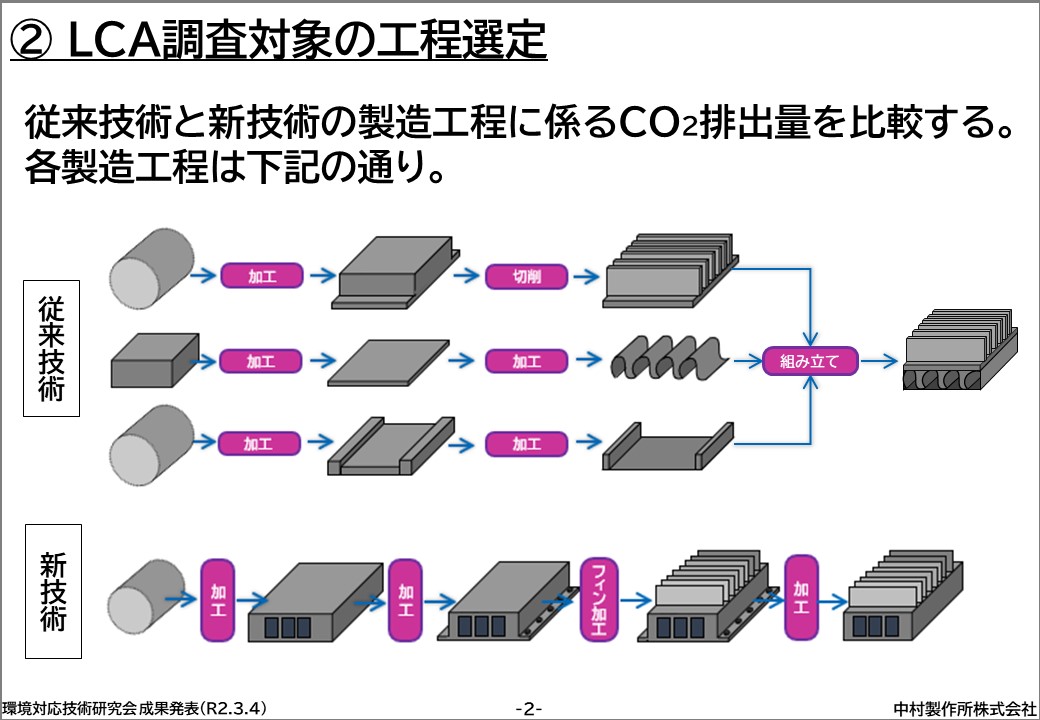

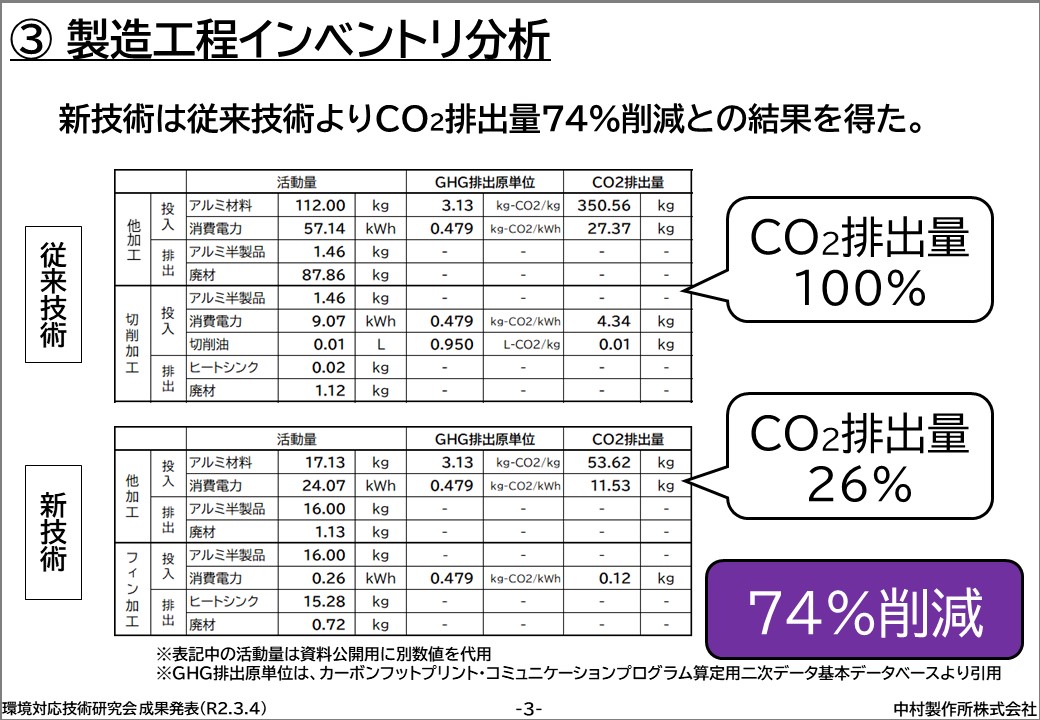

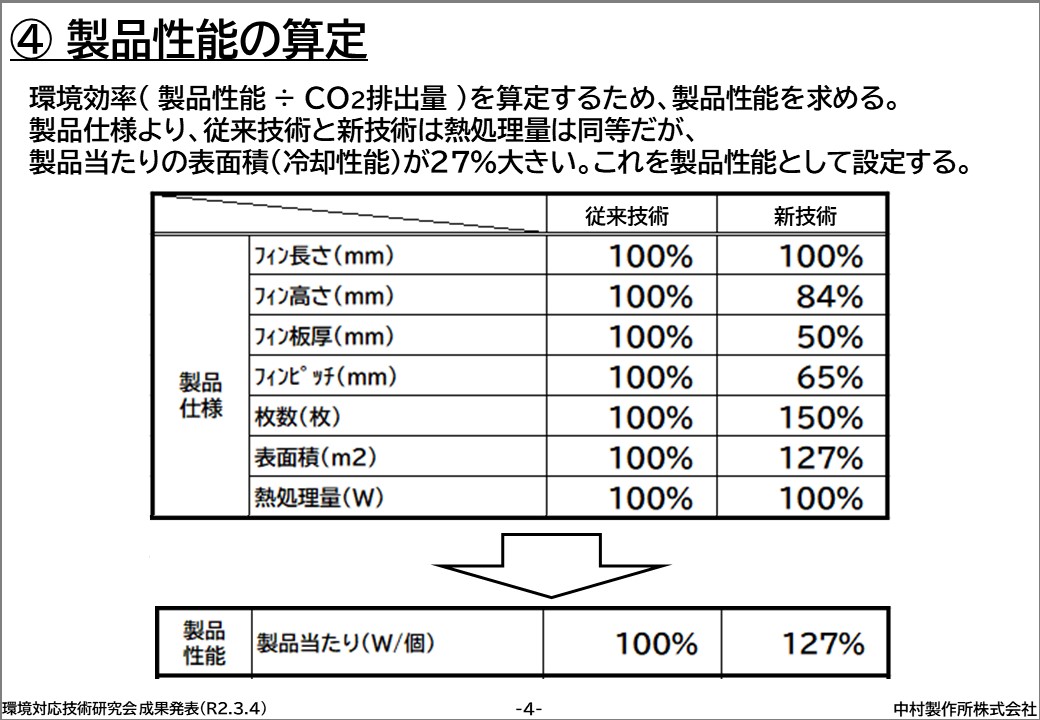

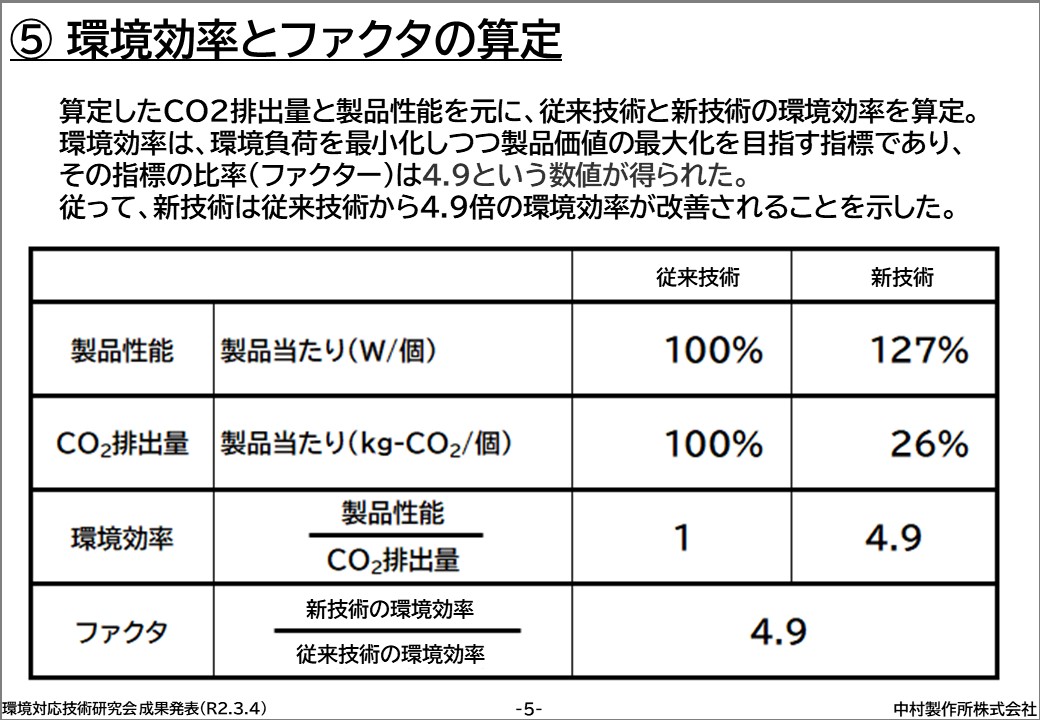

LCAを用いた環境負荷調査

今回の研究開発の成果を元にして、従来技術と新技術の製造工程に係る環境負荷をLCA ( Life Cycle Assessment ) を用いて算定した。

結果、新技術は従来技術と比べて、CO2排出量が74%少ないことが分かった。

(本調査の支援機関)

- 長野県工業技術総合センター環境技術部

- 東京都市大学 伊坪教授、小関特別研究員

担当者の声

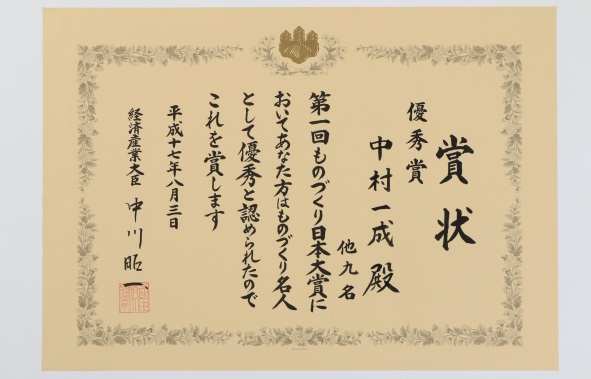

このヒートシンクは当社独自のオーロラフィン工法を施す専用装置を用いており、アルミ・銅など板材の表面に冷間プレスでフィンを成形します。優れた加工効率性のみならず切り屑も出ないなど、環境に優しい側面も大きな利点です。自動車や新幹線向けに本格採用を見据えた開発案件が加速します。海外向けにも国の機関や大手商社と市場開拓に努める所存です。また、この部品の加工法の確立で『超モノづくり部品大賞:日本力賞』も受賞いたしました!

この課題解決で使われたナカムラマジック

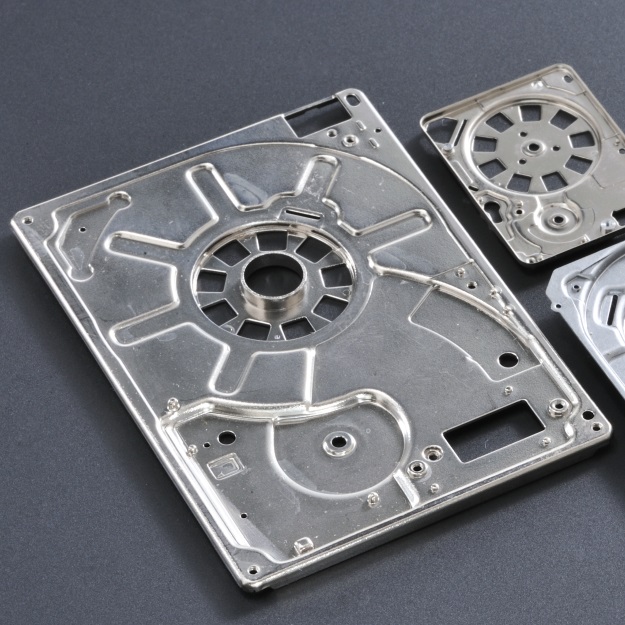

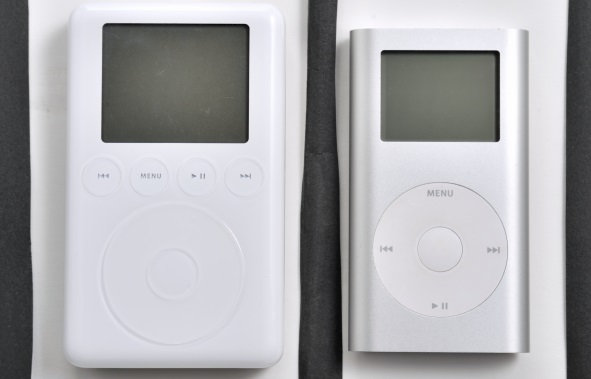

携帯型HDD基台の量産化への挑戦

1999年、1つのプレス加工部品の誕生が世界を驚かせた。

世界初のHDD基台への挑戦。それは、音楽の新たな楽しみ方を生む力になった。

1999年当時、中村製作所株式会社(現:ナカムラマジック株式会社)は独自のプレス工法を駆使し、総合電機メーカーT社の2.5インチHDD用部品の製造を担っていた。そのT社が、さらに小型の1.8インチHDDに着手するという。基台のプレス化量産は可能だろうかと打診を受けた。実現すれば世界初となる挑戦。「誰もできないことをやる」を信条とする私たちにとって拒む理由は何もなかった。開発開始から約1年が経ち、精鋭を集めたチーム全員の顔にようやく満足の笑みが浮かんだ。プレス加工でつくる世界初1.8インチHDD基台。それは、薄く軽くコンパクトな一体成型で、最大4GB容量のディスクを包み込んだ。高い強度を併せ持ち、耐衝撃性はダイカスト製の約10倍に達した。 本来パソコン用に開発されたHDDであったが、市場投入から間もなく、意外な方向から声が掛かった。声の主は米国メーカーのA社。開発中の携帯型デジタル音楽プレーヤーに採用したいという。当時全盛のCDやMDに代えてHDDで音楽を自由に持ち運べるようにする画期的な製品であった。2001年、私たちが作った1.8インチHDD基台を載せたその製品は発売から瞬く間に世間を席捲していった。そして、この大ヒットが私たちの技術を世界に知らしめるキッカケにもなったのである。3年後には1.0インチにまで更にコンパクト化を進めた新型miniタイプも発売され、累計販売台数1億台を記録したその全てに搭載され使われた。

1.8インチの夢のために、100cmを超える金型をつくり上げた。

プレス化1.8インチHDD基台の金型設計は、T社作成の図面をもとに進められた。超精密金型のエキスパートである技術者でさえ初めて体験する複雑な仕様。さらにZ方向の公差は1/1000mmオーダー、全ての公差でcpk1.6というシビアな条件も課せられていた。技術ノウハウを結集し、抜き・曲げ・絞りなど様々な工法で精度を追及する日々が続いた。最終的にわずか1.8インチのHDD基台をつくるための金型寸法は100cm以上になっていた。 加工ステージは20工程を超え、パーツの総点数は300点を優に上回った。A社携帯音楽プレーヤー向けでは金型開発と並行して、量産を支える生産体制と品質管理体制の拡充が求められた。本製品の製造ラインは世界に広がる。HDD基台はその起点となる重要パーツだ。品質と納期を守る万全の体制を整えた。そして、厳しいテストを経てA社のゴーサインが発せられ、世界市場に向けた生産が始まった。フル稼働の生産状況が続き、プレス音は止むことなく工場内に響きわたった。数年におよぶA社用HDD基台の製造期間中、一度としてHDD基台を原因とする生産ラインの停留は許していない。これも私たちの誇りの一つである。

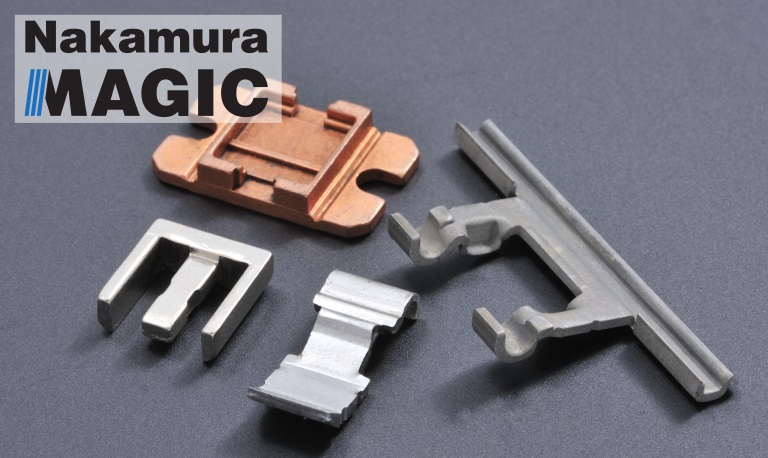

この課題解決で使われたナカムラマジック

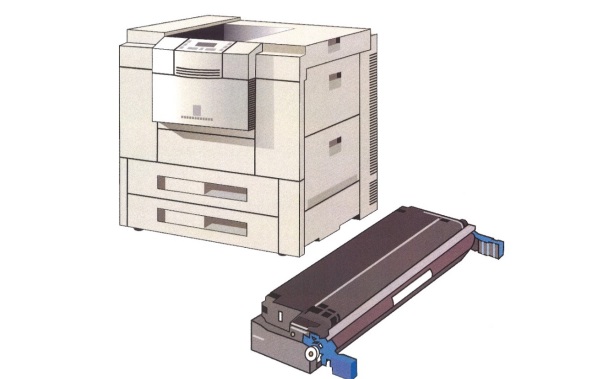

1984年、C社LBPの”鮮烈のイエロー”を再現するブレードの量産化に成功

C社開発部からの依頼案件として、研磨加工レスのブレード製造に取り組み、品質の安定、工程削減によるコスト低減を実現した。

せん断面(上図、青色部)を研磨レスでプレス加工に成功

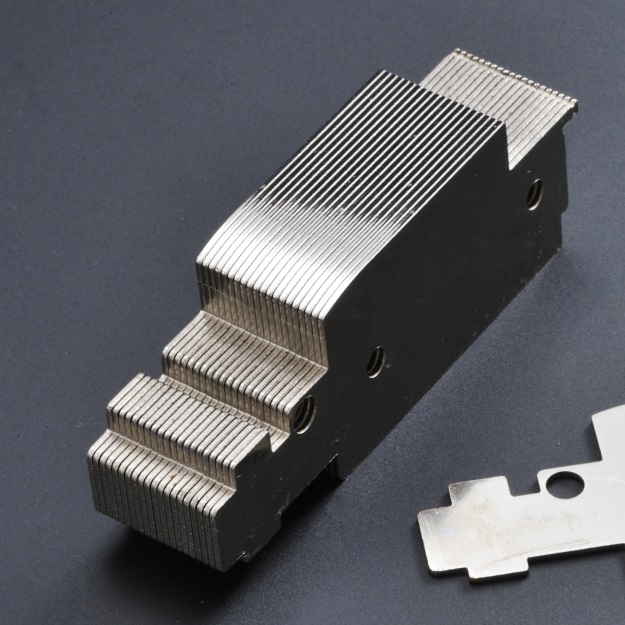

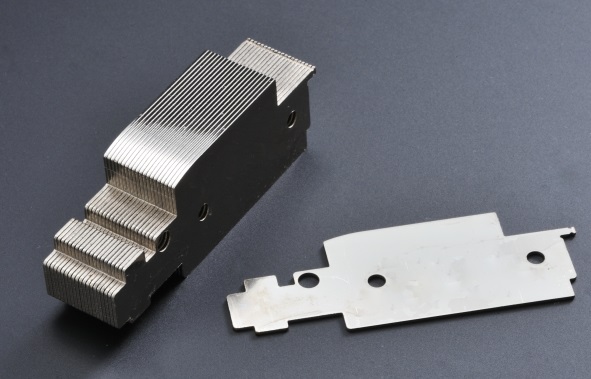

レーザービームプリンターのトナーカートリッジブレード

印刷品質を左右するブレード部品を大量に打抜き加工し、量産化に成功

プレス加工以降は、後工程無し。鏡面加工のせん断量は80%、鏡面粗さはRa0.8以下。 適応材質は、鉄、銅、アルミニウム、ステンレス等。

この工法の他部品への展開例

多数

この課題解決で使われたナカムラマジック

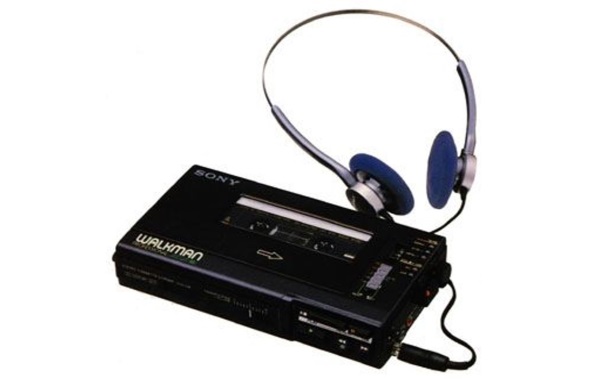

S社の爆発的ヒットのウォークマンの音質を支えた2点のキーパーツ

1982年、通称「ウォークマン・プロフェッショナル」の音質を支えるキーパーツを2点供給する。

信号の出入口の録音/再生ヘッドをS&F(センダスト&フェライト)ヘッドからレーザーアモルファスヘッドに変更。

また、再現音質に影響を与える音の出口のヘッドフォンパーツの2点を供給した。

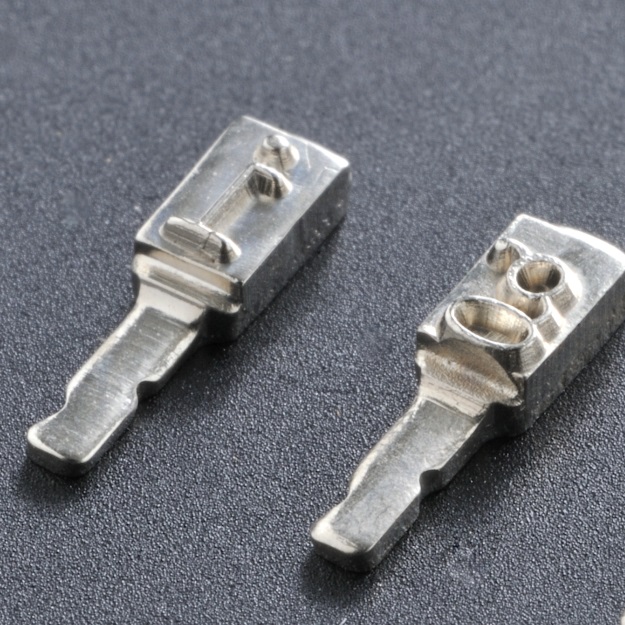

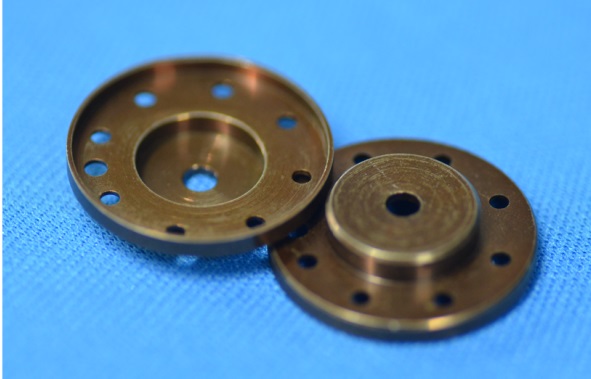

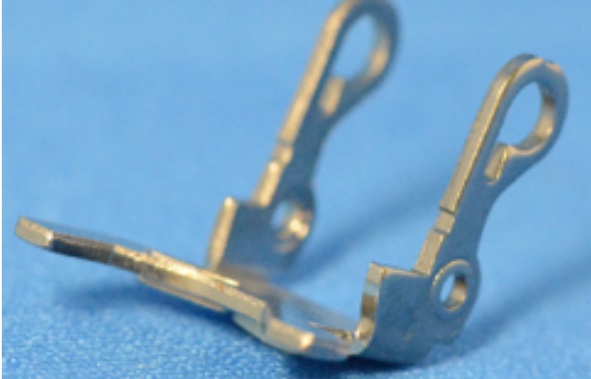

ヘッドフォンパーツ

WM-D6/D6C

難加工材を代表するアモルファス金属を大量に打抜き加工し、プロ音質に貢献。

HVで1,000以上で厚さ50μmのコバルト系アモルファス金属を、高速に打抜いた。 当時、月の最大生産量は 6,000万枚を実現している。

適応材質は、アモルファス金属、パーマロイ、リン青銅、高硬度ステンレス等。

美しい音が出るヘッドフォン金属パーツを大量に加工し、プロ音質に貢献。

美しい音を出すためには、加工後の金属パーツを軽くたたいて"S社の音"がする事が必要条件だと言われた。そこで、品質に"音"の要素を取り入れることに挑戦して成功した。

この工法の他部品への展開例

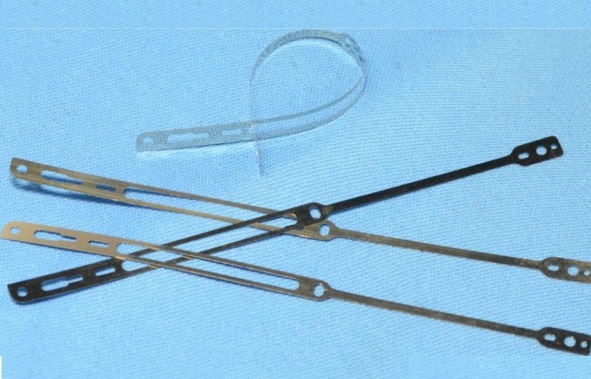

超硬度ステンレス薄板を打抜き、ベルト製作

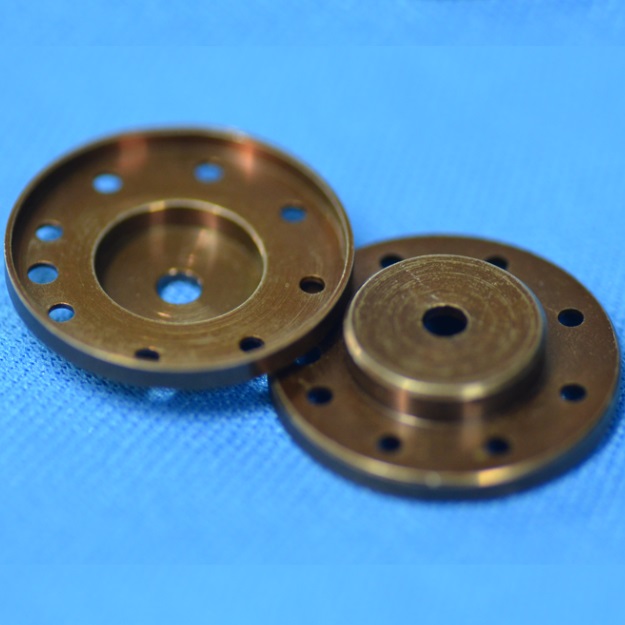

ノンバランスローターヨーク、軸受

この課題解決で使われたナカムラマジック

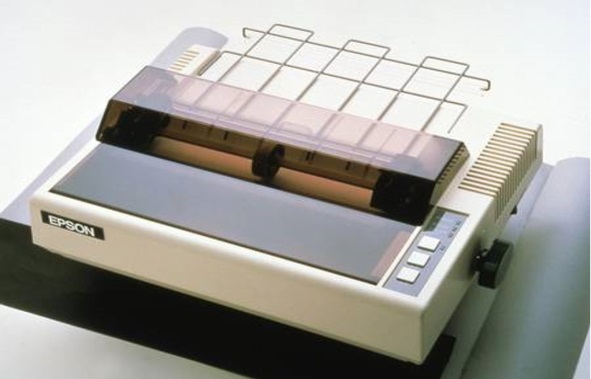

S社ドットプリンターの世界制覇を支える

1980年、この部品がドットプリンターの世界制覇を支えた。

ヘッドパーツのプレス加工化に成功。 一体型の高性能化とコスト低減の両立を実現。

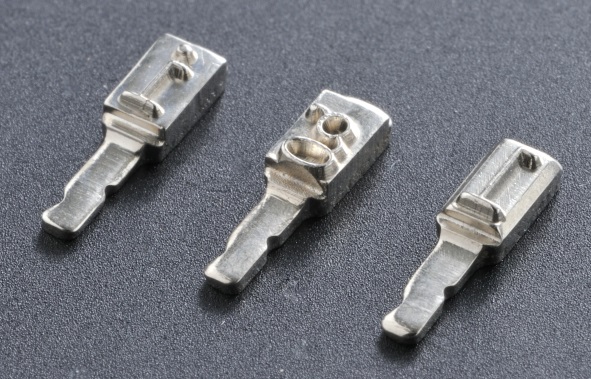

印字機の印字部の形成 プリンターパーツ

コイル組込み後のプリンターヘッド部

MP-80

1980年に発売された、9ピンのドットインパクトプリンターである「MP-80」。一時は60%以上のシェアを獲得した。SE社は、当時パソコン用プリンターの部門は5~6人しかいませんでした。MP-80は紙送りなどの信頼性が高く、米IBMへOEM供給したこともあって 大ヒットし、米国、欧州、南米などに販路を拡張できました。「EPSON」のブランドも一般の人に知られるようになりました。(日経新聞社より)

機械加工でも困難な一体化を実現

カシメによるヘッドパーツ製作から、一体加工化の成功により、高機能化(磁性密度)、高精度化と品質安定、大量生産によるコスト低減を可能にしたキーパーツとして、30年のライフをまっとうした。適応材質は、純鉄、鉄、銅、アルミニウム等。

この工法の他部品への展開例

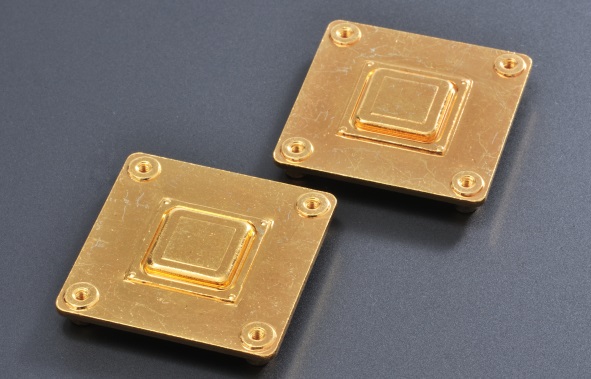

CPU放熱部品

プリンター部品

この課題解決で使われたナカムラマジック

C社の爆発的ヒットカメラの生産を支えたキーパーツ

1979年、まさにVEにより製造を支えた。

プレス加工化後の研磨作業を無くし、品質安定と工数の大幅削減を同時に実現。

ストロボレール部品

自動露出フラッシュ・焦点カメラ

セン断面をプレス加工で鏡面化し、研磨作業を無くした

Ra0.8以下、鏡面に打抜く事で摺動部の鏡面化や外観の鏡面化を実現し、摺動時の"感性"に応えた。この技術は幅広い適用範囲とVEを実現している。

適応材質は、鉄、ステンレス、銅、アルミニウム等。

この工法の他部品への展開例

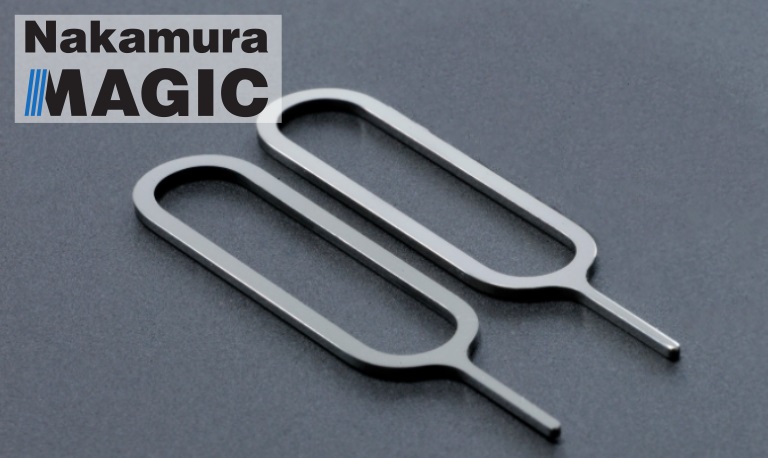

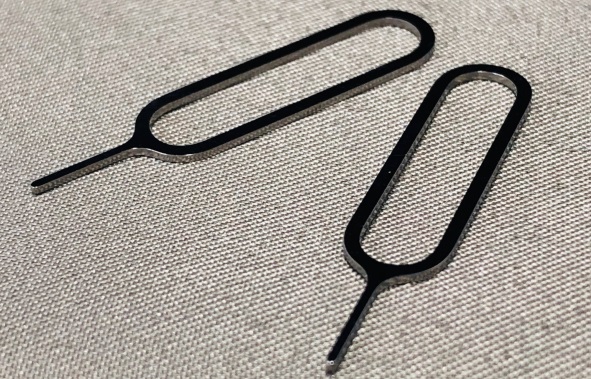

スマートフォンの外観部品(シムエジェクト部品)

ブレーカースイッチ摺動R部

磁性集中の先端LBP部品

この課題解決で使われたナカムラマジック

1968年、この部品がミニプリンター誕生を支えた。

印字機の「活字体」のプレス加工に成功。 コスト低減と性能アップとの両立を実現。

当初予定のプラスチック成型品からプレス加工の金属製の活字体に変更し、驚異的な耐久性を可能にした。

印字機の印字部の形成 プリンターパーツ

ミニプリンター商品

活字プリンター「EP-101」。累計販売台数は144万台に達した

細かな凹凸をしっかり表現できた事で、この部品が完成した。

細部・狭小部へしっかり材肉を集める工法の確立が出来、機械加工では難しい複雑形状部品の加工を可能にした。

適応材質は、鉄、銅、アルミニウム等。細かな凹凸を必要とする他部品への展開が可能です。

この工法の他部品への展開例

キャリッジスペーサー

HDDパーツ

この課題解決で使われたナカムラマジック

「弊社が運営するウェブサイト、製品・サービスのカタログ、パッケージなどの制作物に掲載されている商品またはサービスなどの名称等は、各社の商標または商標登録です。」