技術紹介

「ナカムラマジック」は私たちが開発した技術とノウハウを14工法にまとめた総称です。「機械加工でしかできなかった部品」、「機械加工でさえ困難であった部品」、「一体成形は不可能とされていた部品」のプレス加工を実現してきました。 ナカムラマジックは、長年にわたり蓄積された技術と知識の結晶であり、時代の先端を走る製品開発やヒット商品の安定した生産を支える加工技術の成果も象徴しています。

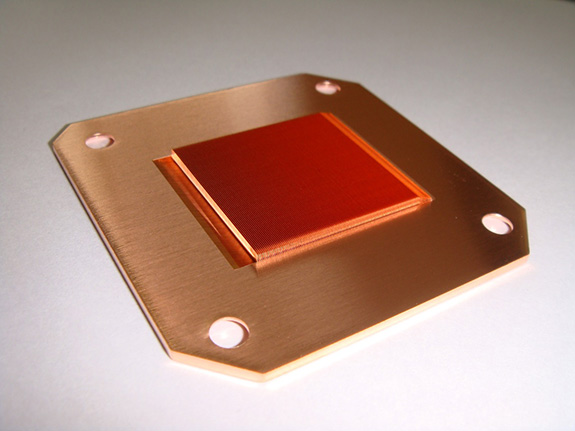

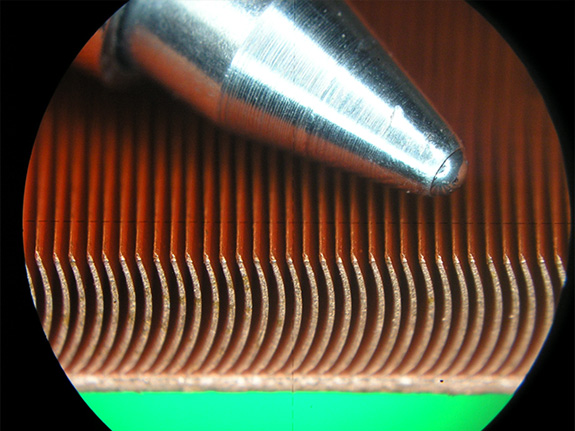

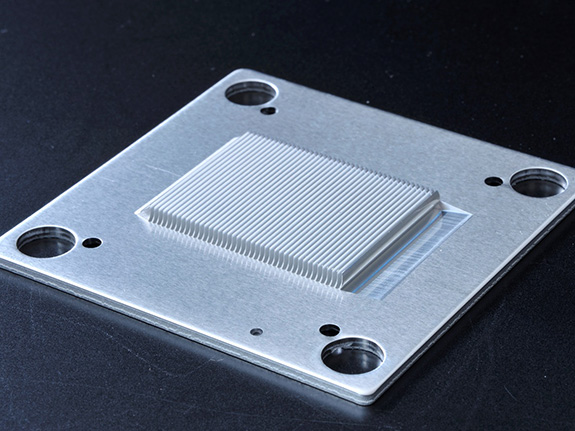

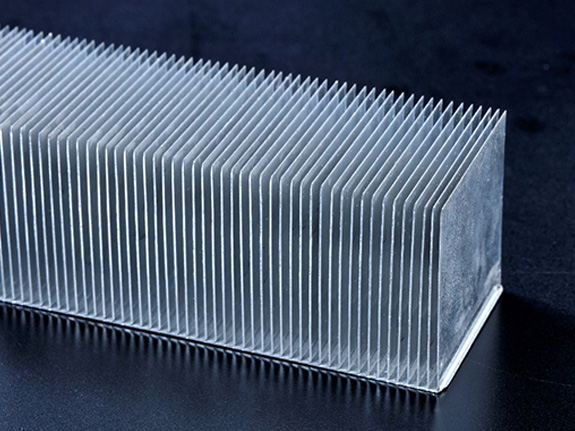

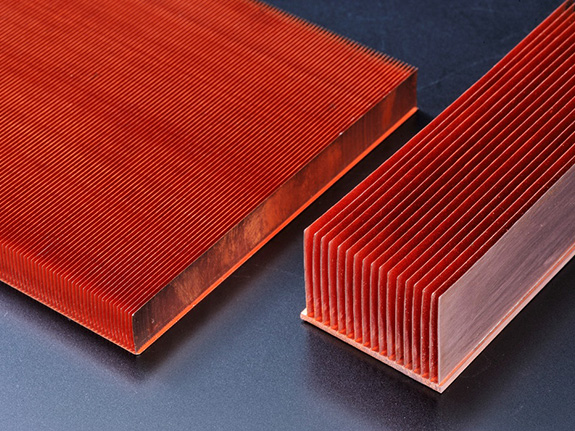

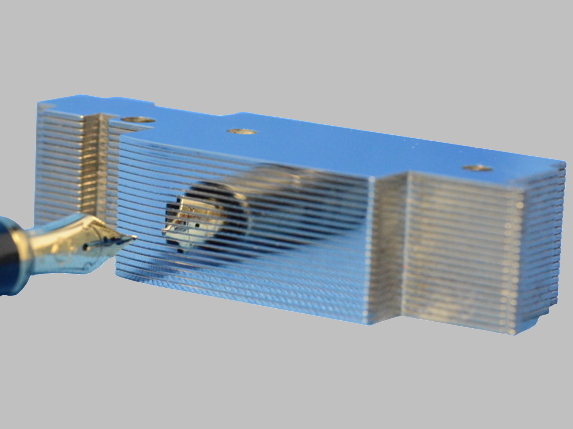

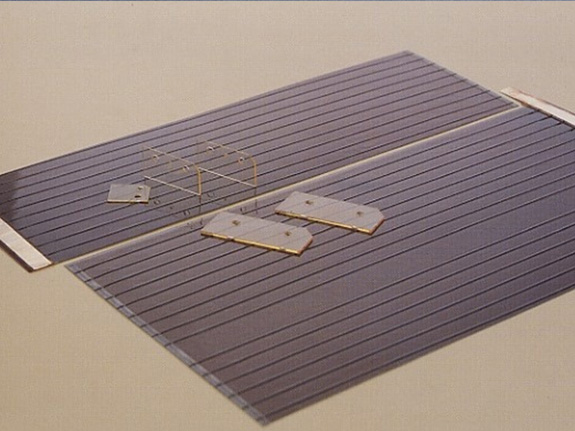

No.1 オーロラフィン

技術の特徴

- 究極のアスペクト比の超微細なフィンを一体成形、最軽量で且つ画期的な放熱性能を達成。

適応例

- 静音タイプのデスクトップパソコン用液冷ヒートシンク

- フィンピッチ:0.23mm、底厚:0.35mmの銅製の微細フィン

- 医療用冷却枕のアルミ製水冷ヒートシンク

- アルミ製の微細フィン

- 高アスペクト比のアルミ製の強制空冷ヒートシンク

- 高アスペクト比の銅製の強制空冷ヒートシンク

利用範囲

| 使用用途 | ①高い放熱が求められるCPUの液冷用ヒートシンク ②手術後の頭部冷却用の水枕液の冷却用ヒートシンク ③レーザー半導体の放熱用の液冷用ヒートシンク ④レーザー半導体の放熱用の強制空冷用ヒートシンク ⑤画像測定機の半導体の自然空冷用ヒートシンク 他 |

|---|---|

| 使用箇所 | ①静音タイプデスクトップパソコンのCPUの液冷ヒートシンク ②医療用の冷却枕の液冷ヒートシンク ③HUDのレーザー半導体の強制空冷用ヒートシンク ④映画館用映写機のレーザー半導体の液冷用ヒートシンク ⑤高精度画像測定機用の自然空冷ヒートシンク ⑥高輝度タイプLEDの冷却用ヒートシンク |

| 使用マーケット | ①自動車市場 ②映画館用等のハイエンドプロジェクター市場 ③ハイエンド医療機器市場 ④事務機プリンター市場 ⑤航空機市場 ⑥5G通信サーバー市場 |

加工情報

- 材質:Cu(C1100,C1020他)、AL(A1050,A6063、A3003他)その他

- フィンピッチ:0.10mm~7.0mm

- フィン厚 :0.05mm~0.8mm

- フィンすき間:0.05mm~6.0mm

- フィン高さ :1.0mm~30.0mm位

- フィン幅 :200mm位(これ以上は要相談)

- フィン長さ :MAX2500mm(これ以上は要相談)

- フィン形状 :カールフィン、ストレートフィン、セパレートフィン 等。

VE効果

| 【品質面】 |

1)超微細で高性能、軽量(64%軽減)、超薄型の放熱器が製造可能。 |

| 【納期面】 |

1)他の工法と比較し、生産性が高く、大量生産対応が可能。 |

| 【コスト面】 |

1)一体形状で有りカシメ・ろう付けなどの組立て工程が不要なため、コスト面で有利。 2)他の工法と比較し、生産性が高いため、コストに対応力がある。 |

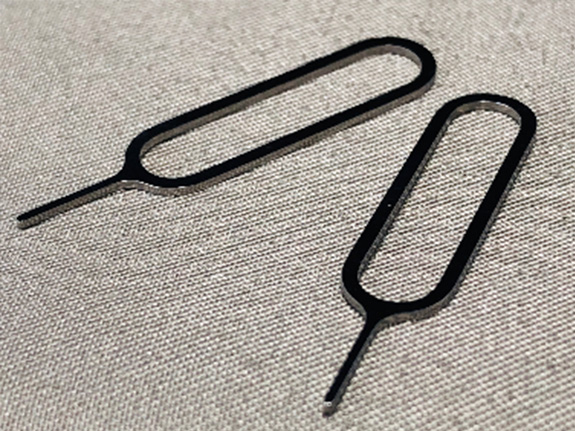

No.2 ミラーフィニッシュ

技術の特徴

- プレス加工のみで、セン断面を鏡面に打抜く。

適応例

- スマートフォンの外観部品(シムエジェクト部品)

- カメラのフラッシュポップアップ摺動部を鏡面加工

- ブレーカースイッチ摺動R部を鏡面加工

- 磁性集中の先端LBP部品を鏡面加工

利用範囲

| 使用用途 | ①鏡面断面が必要な外観部品 ②断面に摺動面の面粗さが求められる部品 ③断面に磁気集中のため、鏡面を求められる部品 ④その他、断面に鏡面を求められる部品 |

|---|---|

| 使用箇所 | ①世界的なスマートフォンのシム取出し部品 ②コンパクトカメラのフラッシュの出入れ部 ③漏電ブレーカーのシャッタースイッチ部 ④LBPトナーの塗布部 |

加工情報

- 材質:①ステンレス、②銅、③アルミニウム、④鉄、⑤パーマロイ 他

- 打抜き面:せん断量80%以上、打抜き面粗さRa0.8以下を保証

- 板厚への対応:2.5mm以下

- 鏡面の打抜き形状:一般的なプレス打抜き形状であれば対応できます。

- 加工上のポイント:鏡面加工が必要な部分に限定して加工する事で、コストメリットが上がります。

- その他:プレス加工後の追加加工は必要ありません。

VE効果

| 【品質面】 |

1)追加工が不要のため、加工精度が高く、均質な鏡面と安定した品質が確保できる。 |

| 【納期面】 |

1)すでに実績も有りますが、工法に安定性があり、大量生産が可能です。 |

| 【コスト面】 |

1)研磨工程がなく、原価低減できる。 2)一般プレス機で加工できる。 |

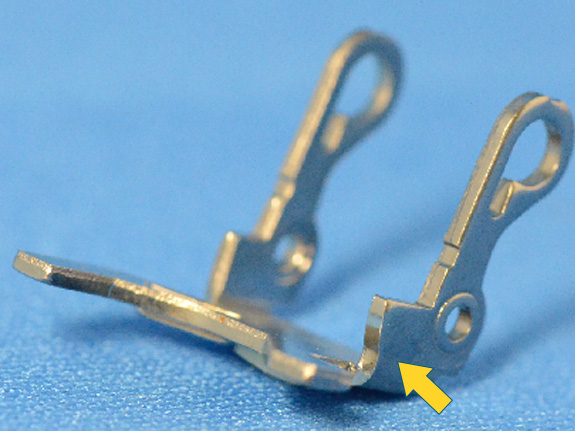

No.3 チャージブランキング

技術の特徴

- ファインブランキングと同等レベルの加工を一般プレスにて行う。

適用例

- 補強材(乾式CVT用自動車ベルト部品)

- ダレの少ない電子銃カバー部品

- スタンピングARM(HDD磁気読取りアーム)

- Block LD (TV用レーザー半導体の銅放熱部品)

利用範囲

| 使用用途 | ①打抜き面の破断部による破壊を嫌う部品 ②平面度が必要で、破断を嫌う電子部品 ③ダレを嫌い、せん断量、平面度を必要とする部品 |

|---|---|

| 使用箇所 | ①乾式CVT用自動車ベルトのコマ部品 ②TV電子銃用のカバー部品 ③HDD読取りアーム部部品 ④TV用レーザー半導体の冷却部品 他多数 |

| 使用マーケット | ①自動車市場、 ②家電市場、 ③コンピューター周辺機器市場、 ④空調機器市場 等多数。 |

加工情報

- 材質:①鉄、②真鍮、③銅、④アルミニウム、⑤超々ジュラルミン、⑥ステンレス、他

- 打抜き面:せん断量90%以上。

- 板厚への対応:2.5mm以下(それ以上はご相談ください)

- 打抜き形状:一般的なプレス打抜き形状であれば対応します。

- 加工上のポイント:シェービング面の加工が必要な部分に限定して加工する事で、コストメリットが上がる。

- その他:極端に破断を嫌う場合は、プレス加工後のバレル加工を行い除去する事もあります。

VE効果

| 【品質面】 |

1)プレス打抜き面の破断の少ない断面を作る。 |

| 【納期面】 |

1)順送加工に対応します。 |

| 【コスト面】 |

1)ファインブランキングより型寿命が長く、安価。 2)一般プレス機を使用できるため、専用設備投資は必要ない。 3)切削加工部品の代替品として対応できる場合は、原価低減につながる。 |

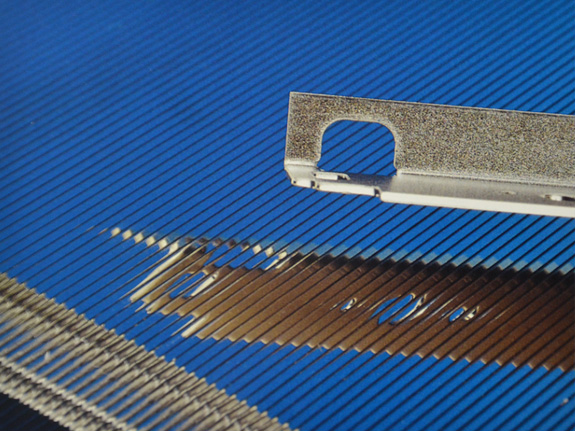

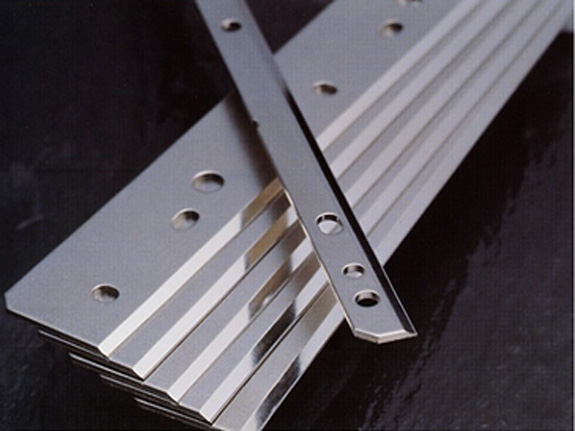

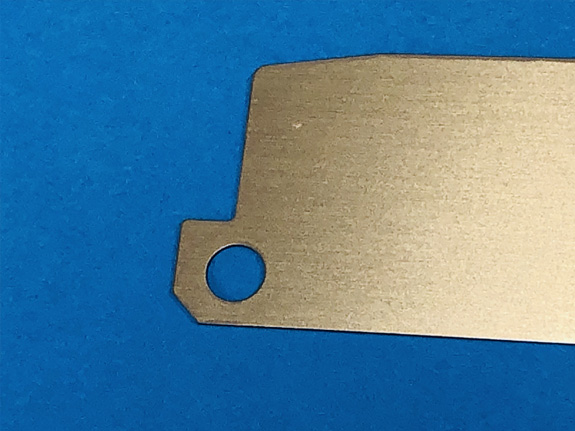

No.4 テーパーカット

技術の特徴

- プレス打抜き端面に、均一で均質なストレートの長いテーパー面を形成する。

適応例

- 複写機部品

- 複写機部品

- LBプリンター部品

利用範囲

| 使用用途 | ①磁気集中によるトナー塗布部品 ②テーパー面を摺動部として使用する機構部品 ③均一なテーパー部を必要とする外装パーツ |

|---|---|

| 使用箇所 | ①複写機本体のトナー塗布部分 ②テーパー部を滑らかなレール部として使用する各種機構部品 ③テーパー部を外装パーツの一部として使用する事務機部品 |

| 使用マーケット | ①事務機プリンター、②家電市場、③パソコン市場 他 |

加工情報

- 材質:①鉄、②銅、③アルミニウム、④ステンレス 他

- 加工による効果:先端を均一に薄くできるため、磁気特性のUPができる。

- テーパー角度:板面に対して45度以上の設定範囲では、任意な角度設定が可能。

- 加工上のポイント①:機械加工でも困難な腰の弱い細い板に対して、均質でストレートなテーパー面の加工が可能。

- 加工上のポイント②:面粗さの良いフラットなテーパー面と先端部はカットしストレート断面になります。

- 加工上のポイント③:テーパー面の長さは300mm程度の長さが可能。

VE効果

| 【品質面】 |

1)安定したストレートな形状精度を保てる。 |

| 【納期面】 |

1)工法は実績があり安定性がある。 |

| 【コスト面】 |

1)テーパー面の形成では、他の切削加工等の加工法に対して、コストダウンが可能。 2)テーパー面成形後の後加工を無くす事が可能。 |

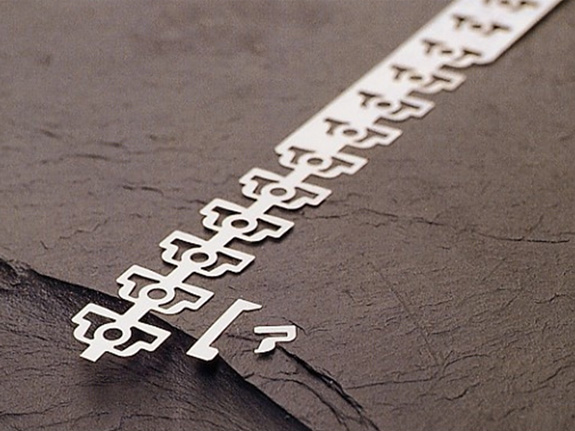

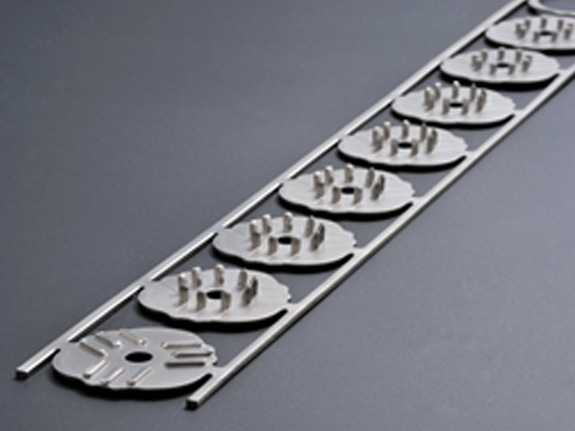

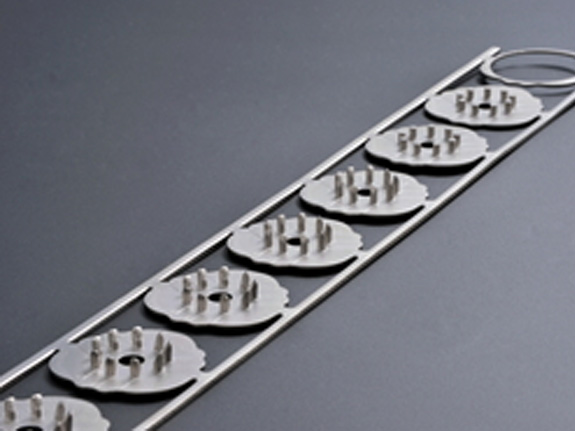

No.5 アモルファス金属打抜

目的

- 難加工材の高精度打抜き。コバルト系アモルファス金属(HV1000~1300)板厚25μmを、高速プレスにて、高精度に、打抜加工する。

適応例

- 難加工材のコバルト系アモルファス金属を打抜く

- 高音質アモルファス磁気ヘッドパーツ

- 超硬度ステンレス薄板を打抜き、ベルト製作

利用範囲

| 使用用途 | ①ガラスのように割れ易く、薄くて、硬い素材の打抜き加工部品 ②非常に薄くて、硬く、丈夫な金属ベルト部品 ③抵抗が少ない高効率モーターコア部品 ④電波を伝える素材として、極端に抵抗が少なく高効率な電波受電部品 ⑤電気損失が少ない電圧変換部品 |

|---|---|

| 使用箇所 | ①携帯音楽再生機のヘッド部品、ヘッドパーツとして積層使用 ②音楽再生機の動力伝達ベルト部品、高精度動力ベルト ③最高効率モーターコア ④ウォッチの電波受電部品 ⑤トランス部品 |

| 使用マーケット | ①携帯音楽市場、②ウォッチ市場、③EV自動車市場 |

加工情報

- 材質:①アモルファス金属、②ステンレス、③パーマロイ、④リン青銅 他

- 板厚への対応:板厚25μm位まで打抜き可能。

- 金型対応:ゼロブランキング金型技術を駆使し、薄板で硬度:HV1100~1300の板の打ち抜きが可能である。

- プレス加工対応:高速プレスにて打抜き加工対応します。

※コア部品等積層が必要な場合はご相談ください。

VE効果

| 【品質面】 |

1)高硬度の超薄板の加工が可能な形状の場合は品質面で、安定しています。 |

| 【納期面】 |

1)高速プレスにて打抜き加工が可能な形状の場合は、大量生産対応が可能。 |

| 【コスト面】 |

1)ゼロブランキング加工によりショット数が延び、原価低減が可能。 |

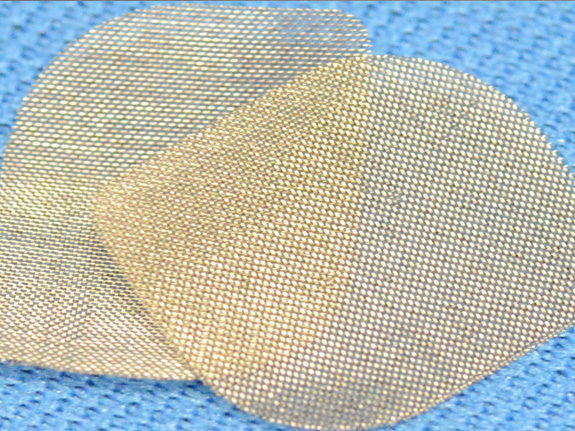

No.6 非金属・多層板高精度打抜

技術の特徴

- ゴム、樹脂、フィルム等、化成品、精密金網及び金属板を含む多層板の高精度打ち抜き。

適応例

- ウレタンゴム製の機能部品の高精度打抜き

- 太陽電池の打抜き加工

- 微細ステンレス金属網の打抜き加工

- 多層板の高精度打抜き(4層)

利用範囲

| 使用用途 | ①ウレタンゴム板の高精度打抜き ②組上り積層太陽電池シートのカット ③ステンレス微細金網の打抜き ④樹脂・ゴム・プライマー・金属板の多層板の高精度打抜き部品 他 |

|---|---|

| 使用箇所 | ①インクジェットプリンターのヘッドクリーニング部 ②太陽電池 ③液体のクリーニング部品 ④ハイエンドカートリッジのトナークリーニング部 他多数に活用。 |

| 使用マーケット | ①事務機器市場 ②太陽発電市場 ③家庭用機器市場 ④高級事務器プリンター市場 他多数 |

加工情報

- 材質:①ウレタンゴム、②太陽電池等の積層板部品、③金属を含む多層樹脂板、④微細な金網、⑤フィルム、⑥化成品他

- 打抜き面:多層板は接着剤の影響が大きいため、初期段階での打合せが必要。

- 板厚への対応:2.0mm以下。(要相談)

- 打抜き形状:多層板、積層板については場合により打抜き形状の制約がでます。

- 加工上のポイント:高精度金型を使用しての生産なので多量生産に向いている。

VE効果

| 【納期面】 |

1)すでに実績も有りますが、工法に安定性があり、大量生産が可能。 |

No.7 精密アール成形

技術の特徴

- プレス打抜き断面を成形し、機能を持たせる。

適応例

- スペーサーリング(HDDのスペーサーパーツ)

- プリンター用紙送りのパーツ

- 高級カメラ摺動部のパーツ

- リング(燃料ポンプの固定用圧入部品)

利用範囲

| 使用用途 | ①バリのない断面成形 ②断面を尖った成形をし、紙送り歯車にする ③断面に摺動性を持たせる ④圧入時に相手部品を傷つけない |

|---|---|

| 使用箇所 | ①HDDのスペーサー部品(世界初) ②プリンターの紙送り部 ③カメラ機構の回転摺動部 ④エンジンの燃料送り部品の固定圧入部 等 多数。 |

| 使用マーケット | ①コンピュータ市場、②事務機器市場、③カメラ映像機器市場、④自動車市場、他多数の市場で利用。 |

加工情報

- 材質:①鉄、②黄銅、③銅、④アルミニウム、⑤ステンレス 等

- 板厚への対応:2.5mm以下(それ以上は相談が必要です。)

- 成形可能形状:①R形状、②テーパー形状、③台形形状、④尖った三角状の形状 それ以外の形状については、打合せの上設定させて頂きます。

- 加工上のポイント①:断面の成形が必要な最小限の部分に限定する事で、コストにも有利です。

- 加工上のポイント②:成形後に精密バレルと組合わせる事で、さらに高品位部品ができます。

VE効果

| 【品質面】 |

1)追加工が不要のため、加工精度が高く、品質が均一で安定する。 |

| 【納期面】 |

1)すでに実績も有りますが、工法に安定性があり、多量生産に十分対応できる。 |

| 【コスト面】 |

1)切削加工や研磨工程がないので、原価低減できる。 |

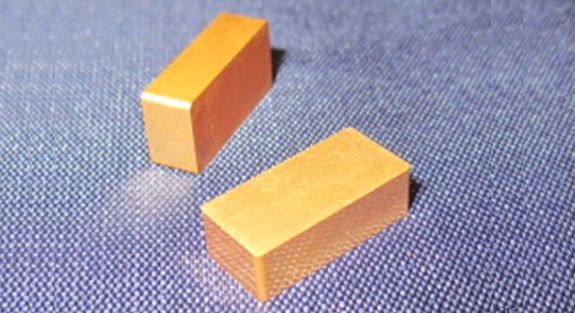

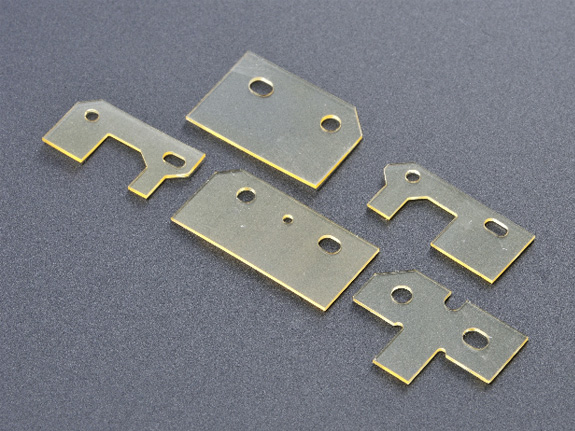

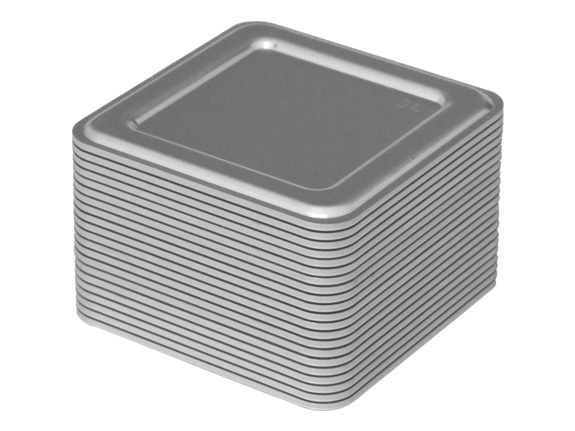

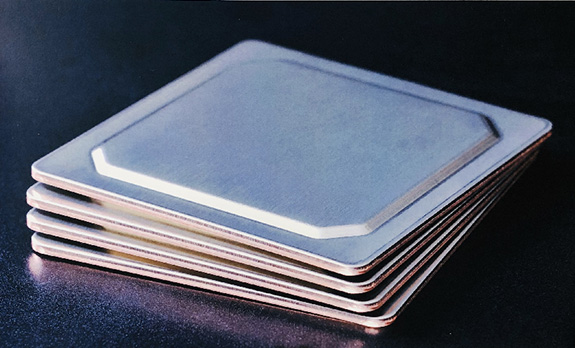

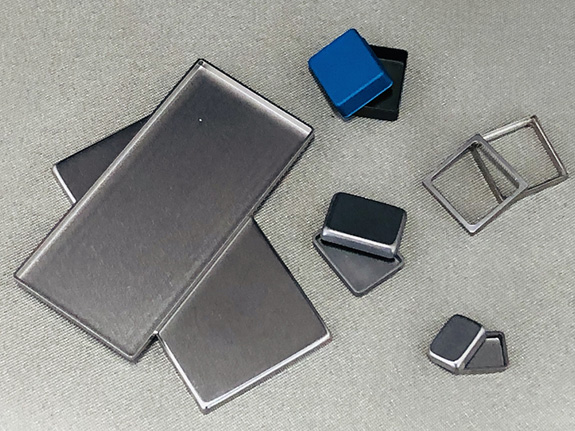

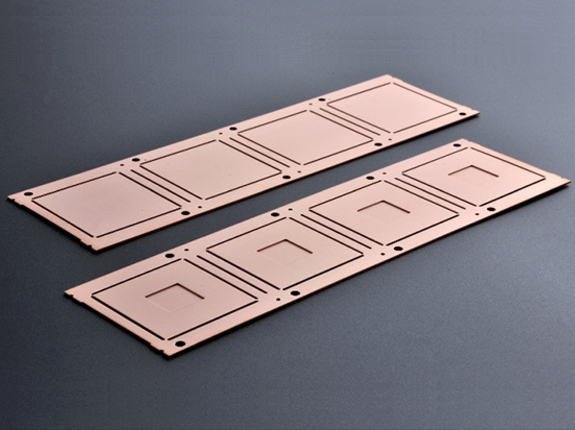

No.8 精密両面ダレ成形

技術の特徴

- プレス打抜き加工の抜きバリを発生させない工法。

適応例

- 世界的なCPUのヒートスプレッダー

- ハンディビデオ半導体の銅放熱部品

- ニッケルプレーティング銅材のバリ無し断面

- ビデオゲームCPUのヒートスプレッダー部品

利用範囲

| 使用用途 | ①落下するバリをきらう半導体部品のような部品の成形 ②バリによるケガの発生を防止する断面の成形 ③相手部品を傷つけない断面の成形 |

|---|---|

| 使用箇所 | ①パソコンのCPUのヒートスプレッダー ②スーパーコンピュータのヒートスプレッダー ③ハンディビデオの画像処理CPUのヒートシンク ④ビデオゲームのCPUのヒートスプレッダー部品 等 多数。 |

| 使用マーケット | ①パソコン市場、②スーパーコンピュータ市場、③ビデオ映像機器市場、④コンピュータ・ゲーム市場、他多数の市場で利用。 |

加工情報

- 材質:①鉄、②アルミニウム、③銅、④ステンレス 等

- 板厚への対応:2.5mm以下。(それ以上は相談が必要です。)

- 成形形状①:①プレス打抜き加工のバリを発生させない為に、両面にダレを作る。②外形だけでなく、内側の抜き部分にも両面からのダレを作れる。

- 成形形状②:平面度が必要で、断面はダレて良い。あるいは、ダレていたほうが良い場合には、有効な加工法です。

VE効果

| 【品質面】 |

1)バリがないため、品質が安定します。 |

| 【納期面】 |

1)すでに実績も有りますが、工法に安定性があり、後加工もなく、大量生産が可能です。 |

| 【コスト面】 |

1)バリ取り作業が発生しない分、原価低減ができる。 |

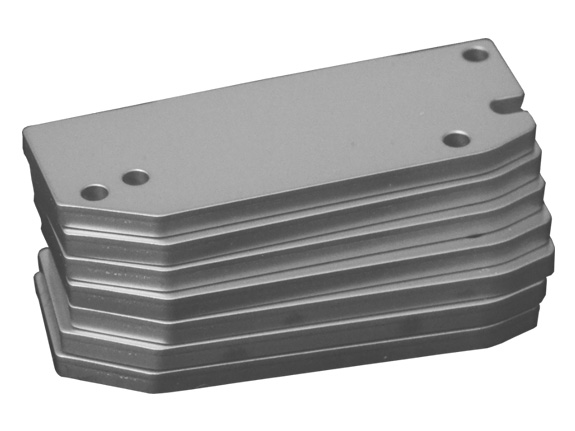

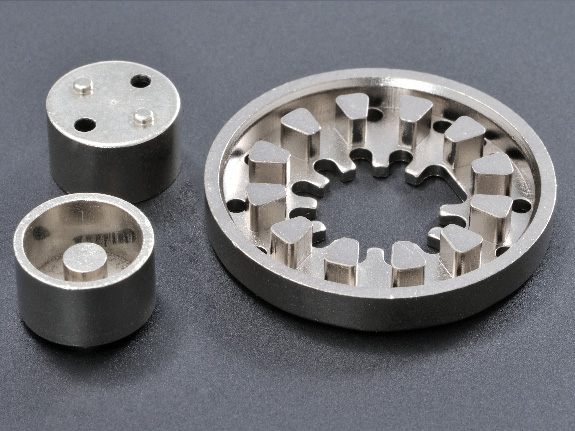

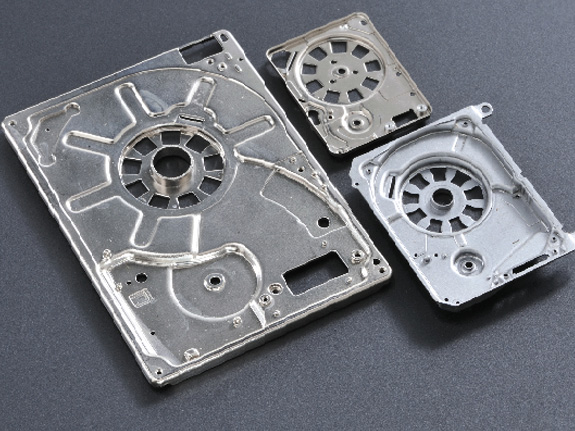

No.9 精密冷間鍛造

技術の特徴

- 従来機械加工、ダイカスト、ロストワックス等で行っていた高精度部品をプレス加工。

適応例

- 切削、軸カシメのプリンター部品を冷間鍛造加工

- ノート型パソコンのCPUヒートスプレッダー

- 端面に軸立てのプリンター部品

- 狭い部分に肉の盛上げをした同部品

- ドットインパクトプリンターのヘッド部品等

利用範囲

| 使用用途 | ①カシメに対し一体化により、高機能化(磁性密度)部品を成形 ②端面軸を一体化により強度UP ③一体成形により切削等の後加工の除去と品質安定 |

|---|---|

| 使用箇所 | ①プリンターのヘッドパーツ ②パソコンのCPUのヒートスプレッダー部品 ③腕時計の裏キャップ ④モーターカバー ⑤駆動パーツの芯決め板 ⑥自動車キャップバルブ 等 多数。 |

| 使用マーケット | ①パソコン市場、②スーパーコンピュータ市場、③ビデオ映像機器市場、④コンピュータ・ゲーム市場、 他多数の市場で利用。 |

加工情報

- 材質:①純鉄、②鉄、③銅、④アルミニウム、⑤ステンレス 他

- 板厚への対応:3.0mm以下の平板から作りこみ。(それ以上は相談が必要です。)

- 成形形状①:①平板に細密に凸凹部を形成。②機械加工で困難な形状を安定品質で製作。

- 成形形状②:①他の絞り、曲げ加工との複合化可能。②軸および穴の位置精度は±0.05、平面度は0.01以下(サイズにもよります)。

- その他:極力、板鍛造加工だけ仕上げを狙います。

VE効果

| 【品質面】 |

1)形状の自由度が高まり、高精度。 |

| 【納期面】 |

1)複雑な形状の部品を、比較的短納期で製造できる。 |

| 【コスト面】 |

1)機械加工、ダイカスト、ロストワックス、メタルインジェクション、カシメに比べ原価低減が可能。 |

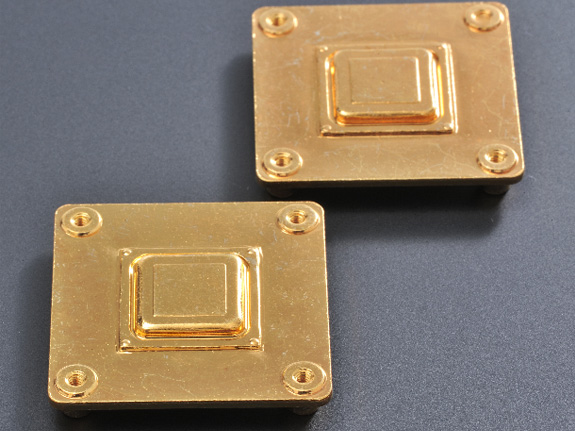

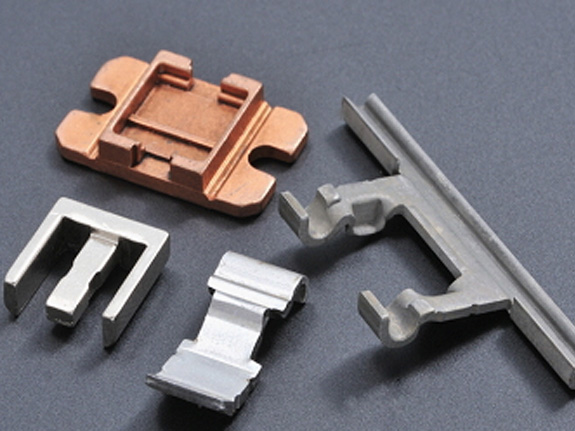

No.10 精密コイニング

技術の特徴

- 機械加工では難しい凹凸形状の部品を、安定した精度で供給する。

適応例

- 半導体部品、粉末冶金プリンター部品 等

- HDDキャリッジスペーサー

- 印字機の印字部の形成 プリンターパーツ

- HDDパーツ

利用範囲

| 使用用途 | ①高精度で細かな凹凸を必要とする部品の成形 ②複雑で精密な凹凸が有るが、フラットな面を重視する部品 ③メタルインジェクションで作る様な部品 ④コインのような凹凸を必要な部品 |

|---|---|

| 使用箇所 | ①CPUの特殊なケース部品 ②HDDのキャリッジスペーサー部品 ③プリンター部品 等 多数 |

| 使用マーケット | ①CPU市場、②コンピュータ周辺機器市場、他多数の市場で利用 |

加工情報

- 材質:①純鉄、②銅、③アルミニウム、④鉄、他

- 板厚への対応:3.0mm以下の平板から作りこみ。(それ以上は相談が必要です。)

- 成形形状①:①細部・狭小部へしっかり材肉を集める加工。

- 成形形状②:①絞り、曲げ等、別加工との複合加工が可能。

VE効果

| 【品質面】 |

1)鍛造、ロストワックス、ダイカスト等の部品に比べ、安定した精度が可能。 |

| 【納期面】 |

1)工法に安定性があり、多量生産に十分対応できる。 |

| 【コスト面】 |

1)鍛造、ロストワックス、ダイカスト等の部品を置き換えることにより、原価低減が計れる。 |

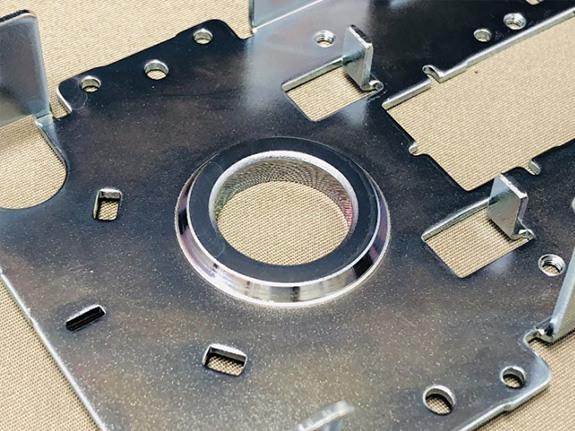

No.11 精密複合絞り

技術の特徴

- 精密絞りに加え、同時に鍛造等の複合加工で一体化をする。

適応例

- 焼結部品に代わる同軸型絞りの軸受部品

- 外刃体(毛玉取り器の回転カッターの外刃部品)

- SUSエンジンスペーサー、他精密複合絞り品

- コバール、アルミニウムの角絞り

- 世界を代表するモバイル磁気シールド絞り部品

- カシメ部品一体の精密複合絞り

利用範囲

| 使用用途 | ①回転バランスを重視する複合部品の成形。(ローターヨーク等) ②高精度な絞り(軸受機能)部品でかつ複合機能を必要とする部品 ③絞り+コイニング等の複合部品 ④絞り傷跡が極端に少ない部品 ⑤絞り+特殊抜き加工部品 |

|---|---|

| 使用箇所 | ①複写機ギアレーションの中心部品 ②0.85、1.0、1.8インチのHDDの基台(絞り多数箇所、抜き多数箇所、ケーシング、タップ等) ③絞り後の高さ精度が重要な自動車エンジン用スペーサー部品 ④毛玉取り器の回転カッターの外刃部品(絞り+刃付け) ⑤モバイルの基板上の複数配線部をまたぐ磁気シールド部品 他多数利用 |

| 使用マーケット | ①自動車市場 ②コンピュータ周辺機器市場 ③鍵市場 ④事務機器市場 他。 |

加工情報

- 材質:①鉄、②純鉄、③銅、④アルミニウム、⑤ステンレス、⑥リン青銅、⑦パーマロイ 他

- 板厚への対応:25μm~2.5mmまで。(それ以外は相談が必要です。)

- 成形形状①:①絞りの異方性により発生するフチの波打ちを高精度に仕上げる(機械加工不要)。

- 成形形状②:①絞り加工と淵部分の精密加工を一体プレス化。

- 成形形状③:①絞りにより発生する、外形底部のRを0.3mm位まで小さくする事が可能。

VE効果

| 【品質面】 |

1)同軸度、真円度等、高精度の軸受が、品質面も安定して提供できる。 |

| 【納期面】 |

1)工法に安定性があり、多量生産に十分対応できる実績がある。 |

| 【コスト面】 |

1)焼結、切削等の部品を置き換えることにより、原価低減が計れる。 |

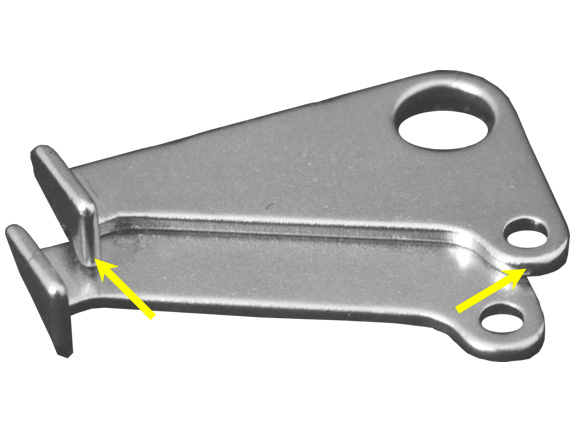

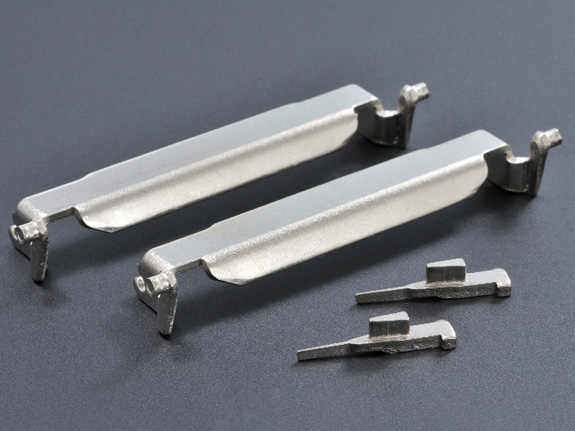

No.12 シェーパーカット

技術の特徴

- 一体成形で軸立てを行い、軸カシメの廃止、磁気特性UP

- 金型内で平板を肉盛り(鍛造)、切り起こし(切削)、成形、絞りをい一体部品化

適応例

- 多工程加工を一体化(抜き→鍛造→切り起こし)→(成形→絞り・抜き)

- 多工程加工を一体化(抜き→鍛造→切り起こし)→(成形→絞り・抜き)

- プリンター部品として20年以上製造

※日経メカニカル(2002年2月号)表紙に掲載されました。

ヒートシンク(エッチング加工の凹部分を、高精度にプレス加工)

利用範囲

| 使用用途 | ①金型内に切削工程を入れて部品を成形場合。 ②金型内で材肉の大幅な移動をする部品の成形。 |

|---|---|

| 使用箇所 | ①一体化による強度、精度、磁気特性を必要とする部品。 ②鍛造加工では出にくい、平面度とダレの少ない加工を同時に実現。 ③普通の鍛造加工では精度寸法出しが厳しい部品。 ④加工上のダレを少なくして、材肉の移動、除去をする箇所。 |

| 使用マーケット | ①事務機器市場 ②半導体放熱市場 ③携帯部品市場 他。 |

加工情報

- 材質:①鉄、②純鉄、③銅、④アルミニウム、⑤パーマロイ 他

- 板厚への対応:0.80~2.5mmまで(それ以外は相談が必要です)

- 成形形状①:①プレス加工の中に切削(切り起こし)工程を盛り込んでいる

- 成形形状②:①薄板から高い軸を造ることができる

- 成形形状③:①成形する軸は丸くなくても可能(相談)

- 成形形状④:①成形の厳しい平面度にも対応可能(相談)

VE効果

| 【品質面】 |

1)一体成形のため、精度、強度、磁気特性がUPする |

| 【納期面】 |

1)カシメ軸、圧入、スポット溶接、切削加工が不要となる |

| 【コスト面】 |

1)一般プレス機を使用するため、設備投資が少なくてすむ 2)他工程不要なため、原価低減が可能 |

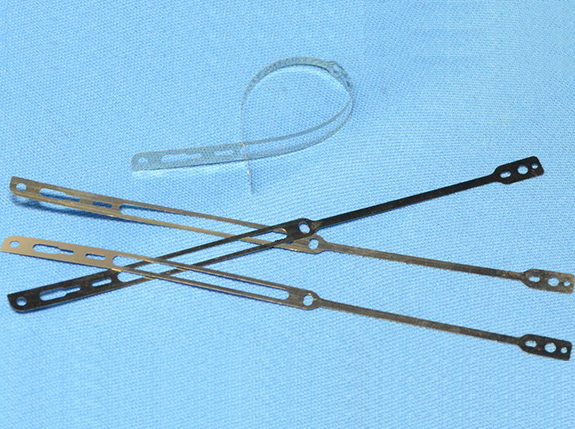

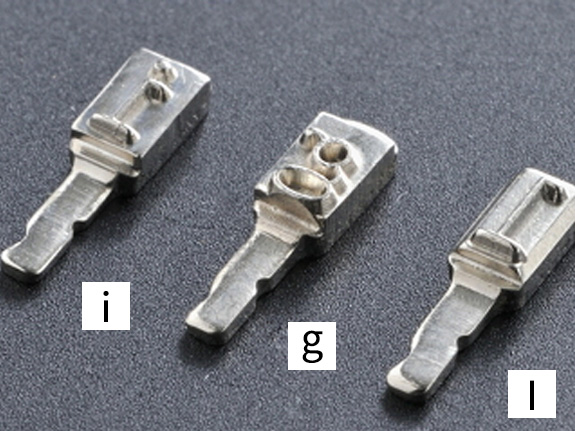

No.13 高精度バネ

技術の特徴

- 特殊板バネや高精度バネを、プレスを利用して加工する。

適応例

- 高級カメラレンズ交換用の高精度バネ他

- 高級カメラの位相接点バネ

- 高精度ワッシャーバネ(SUS、リン青銅)

利用範囲

| 使用用途 | ①カメラの交換レンズの交換と固定用のバネ。 ②カメラの電気接点部のバネ接点として使用。 ③高精度ワッシャーの機能バネ。 |

|---|---|

| 使用箇所 | ①カメラ等の精密機器の接続固定用部品、②電気接点部の軽圧バネ、③バネワッシャー 等 多数。 |

| 使用マーケット | ①精密映像市場、②事務機器市場、他多数の市場で利用。 |

加工情報

- 材質:①ステンレス、②リン青銅、他

- 板厚への対応:0.10~1.00mmまで。(それ以外は相談が必要です。)

- 成形形状①:①バネ圧、寸法精度、両面での対応可能です。

- 成形形状②:①高級カメラの高信頼性接点の実績を転用している。

VE効果

| 【品質面】 |

1)超一流カメラメーカーから、バネ認定工場として認定。 |

| 【納期面】 |

1)工法に安定性があり、多量生産に十分対応できる実績が有ります。 |

| 【コスト面】 |

1)V曲げ、R曲げ、絞り加工との複合により、デザイン上、自由度が広がり原価低減が計れる。 |

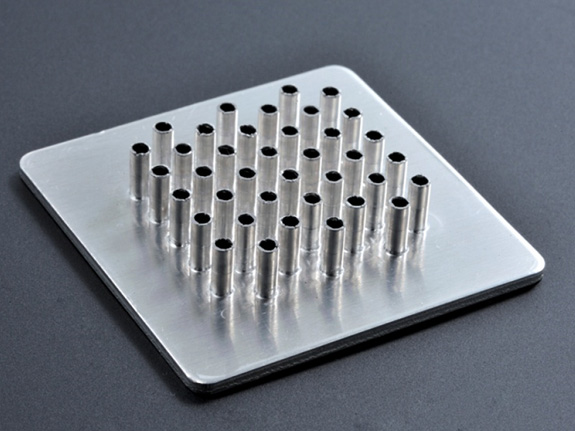

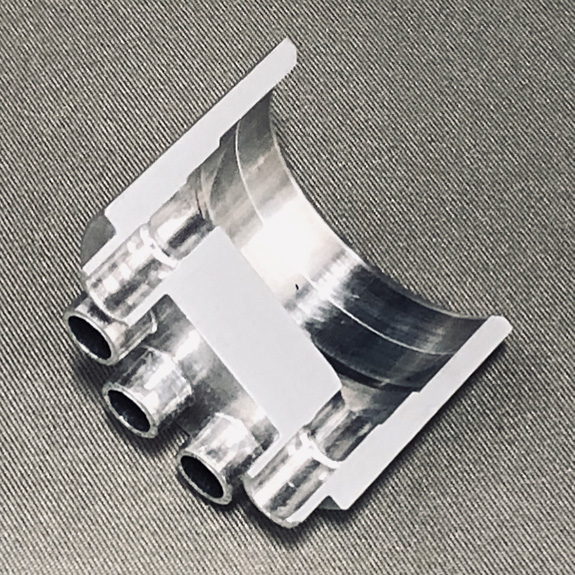

No.14 精密軸成形

技術の特徴

- 1枚板から軸を複数軸成形。

- エアーリークのない軸の成形。

適応例

- 1枚アルミ板から高精度の多軸パイプの加工

- 携帯型超精密HDD基台3種

[第1回ものづくり日本大賞:経済産業省優秀賞受賞]

- 1枚アルミ板から多軸パイプ成形

- 一体型のパイプ状柱を成形

- リングギア(カメラ部品薄幅板に軸立て)

利用範囲

| 使用用途 | 1)任意の位置に複数の軸を立てる。(シャーシフレーム等の多軸部品) 2)一体タイプで高精度(軸径、位置)の軸を必要とする部品。 3)中空タイプの軸成形により、分配パイプ元としての部品。 4)多軸流路成形による、放熱部品。 |

|---|---|

| 使用箇所 | 1)携帯型HDDの基台、 2)冷媒流路の分配器部品、 3)カメラ多機能部品ギアパーツ、 4)カシメをなくし、一体部品として成形部品、 等 多数。 |

| 使用マーケット | 1)コンピュータ周辺機器市場、 2)冷暖房機器市場、 3)自動車市場 4)映像機器市場 他多数の市場で利用。 |

加工情報

- 材質:1)鉄、2)銅、3)アルミニウム、4)ステンレス、5)黄銅、等他

- 板厚への対応:1)3.0mm以下。(それ以上は相談が必要です。)2)軸径が板厚の2~4倍が適当。(条件により変動あり)

- 成形可能形状①:1)任意の位置に板厚の1.6~3倍の一体成形の軸の形成が可能。それ以外の形状については、打合せの上設定させて頂きます。

- 成形可能形状②:1)軸は中空の軸、もしくはパイプ状の軸となる。

- 成形可能形状③:1)一体成形である。

- 成形可能形状④:1)軸位置、軸径とも高精度軸形成(数μm保証)、HDD基台で実績あります。

VE効果

| 【品質面】 |

1)一体型で軸間位置、軸径が高精度かつバラツキが少ない。 |

| 【納期面】 |

1)工法に安定性があり、多量生産に十分対応できる実績が有ります。 |

| 【コスト面】 |

1)ダイカストからの置き換えができる。実績も有ります。 2)カシメ軸、圧入、スポット溶接が不要なため、軸立てコストの削減でき、原価低減が可能。 |

「弊社が運営するウェブサイト、製品・サービスのカタログ、パッケージなどの制作物に掲載されている商品またはサービスなどの名称等は、各社の商標または商標登録です。」